クルマのデザインコンセプトを検討

完成度の高いデザイン

デザインイメージを立体化

技術課題をクリアして図面化

試作車を製作して精度を確認

シミュレーションと実験で性能を評価

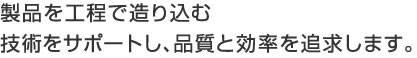

プレス部分のシミュレーション

成形型内の部品品質を検証

高品質で低コスト、

作業者に配慮した工程を計画

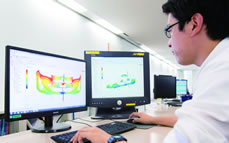

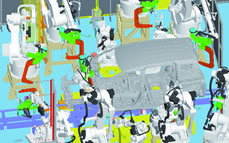

3Dデータで作成した治具・設備を工程に設置

生産性と品質を検証するため

3Dで工程をシミュレーション

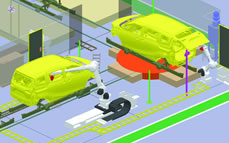

塗装ロボットの動きをシミュレーション

無駄のない塗装条件を設定

部品組み付けの作業性をシミュレーションし、

作業のしやすい部品構成や工程づくりを検討

プレス機で鋼板を加工し、大小様々な自動車部品を製造

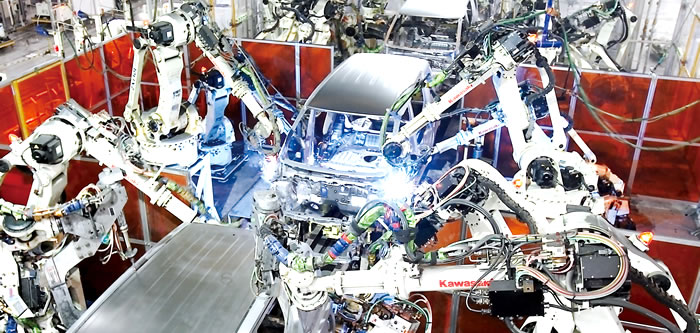

プレスした製品を溶接し、自動車のボデーを造形

自動車のボデーに何重もの塗装を施し

光沢のあるボデーに仕上げる

内装品や計器類、電気配線、エンジン・タイヤ等数千点にもおよぶ部品を取付け

ブレーキ、ライト、排出ガス等さまざまな角度から厳密な検査が行われ、完成車として出荷

HOME > クルマができるまで